Vorwort

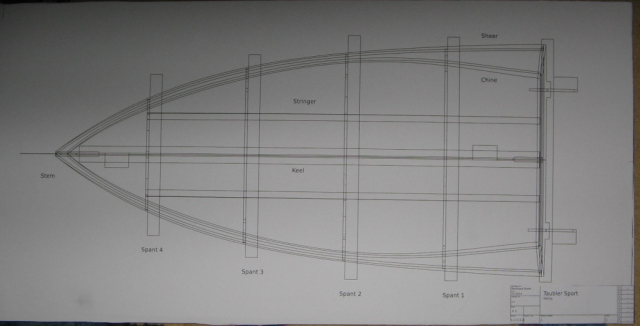

Dieses Modellboot ist ein Außenbord-Racer der Klasse 152vo. Dies ist eine Modellbau-Rennklasse, die mit autentisch nachgebauten Booten der 50-und 60-Jahren im Naßstab 1:52 Rennen fährt. So sieht das Ergebnis aus:

Ich weiß, es ist vergebens, aber dennoch einige Bitten:

- Lest Euch die ganze Anleitung durch, bevor Ihr zur Säge greift! Bei manchem Schritt wird erst

im Nachinein klar, warum er zu dem Zeitpunkt durchgeführt wurde, wie in der Anleitung steht! - Holt Euch als Referenz die Original-Pläne des Vorbilds

- Die Modellbau-Pläne könnt Ihr hier runterladen: Download Taubler Modellbau Pläne

- Die Original-Pläne findet Ihr hier: Boats Sport

Bezug der Materialien

Einige Bemerkungen zur Auswahl derBezugsquellen:Leisten, Regalböden, Klebstoffe, Lacke:

Alles, was lokal aufzutreiben war, wurde auch lokal (will heißen: Baumarkt, Haushaltswarengeschäft, Modellbauladen) gekauft. Bei größeren Teilen wie Regalböden erspart dies massiv Portokosten. Bei Leisten ist darauf zu achten, dass man sich möglichst gerade heraussucht. Das kann man auch nicht via Internet.

Sperrholz:

Traurig, aber wahr: Sperrholz in der Qualität und Größe, wie wir es benötigen, git es weder im lokalen Modellbauladen noch im Baumarkt. Modellbauläden haben meist durchaus eine Auswahl an Sperrholz, aber nicht in der benötigten Länge. Wir benötigen Tegofilm (also wasserfest in guter Qualität) -verleimtes Flugzeugsperrholz (Birkensperrholz, das gleichzeitig leicht und hoch fest ist) mit mindestens 80 cm x 25 cm Abmessungen in den Dicken 3 mm, 1.5 mm, 1 mm und 0.6 mm. Es empfiehlt sich, den Internetshop danach auszusuchen, dass man mindestens diese Plattengröße bekommt, die Platten aber nicht viel größer (und damit teuerer) sind. Daher fiel bei mir die Wahl auf die Firma Zembrod.

Vorbereitung Helling

Als Grundlage für die Helling dient ein neu zu kaufender Regalboden mit den Mindest-Abmessungen 80x40x1,6 cm. Warum neu zu kaufend: Der Boden muss absolut eben sein. Diente er als Regal, ist dies höchstwahrscheinlich nicht mehr gegeben. Jeder Verzug, den der Regalboden hat, wird sich verstärkt im Boot wieder finden. Ein entsprechender Regalboden kostet im Baumarkt unter 5 Euro. Hier lohnt es sich nicht, ein Risiko einzugehen! Die Pläne „plan_1_helling_A1“ und „plan_2_bauhilfe_A1“ müssen auf DinA1 ausgedruckt werden. Dies wird oft von Copyshops angeboten, es gibt notfalls auch Internet-Dienstleister.Danach wird der Plan „plan_1_helling_A1“ als Vorlage auf die Helling geklebt. Dazu wird am besten so vorgegangen:

- Plan etwas größer als die Helling zuschneiden, die „Hinterkante“ (Seite des Transoms) exakt gerade. An der Hinterkante wird die Fortsetzung der Bootsachse markiert.

- Die Mitte der Kurzseite des Regalbodens wird markiert

- Der Regalboden wird mit Sprühkleber eingesprüht

- Der Plan ist – beginnend von der Seite des Transoms – glatt und verzugsfrei auf das Brett aufgeklebt. Hierbei wird die Markierung der Bootsachse auf die Markierung der Regalbodenmitte gebracht.

- Die überstehenden Ränder werden mit einem Cutter abgeschnitten.

Das Ergebnis soll folgendermaßen aussehen:

Auf die so vorbereitete Helling werden Abschnitte von 15x15 mm Quadratleisten als Winkel für Spanten und Aufbauhilfe ebenfalls mit Sprühkleber oder Klebestift geklebt. Die Leisten sind so anzuordnen, dass sie exakt an der Linie, an der später die Spanten bzw. Bauhilfen angeklebt werden, ausgerichtet sind. Die Leisten werden in diesem Arbeitsschritt noch nicht mit der Helling verschraubt, damit während des Probeaufbaus der Spanten notfalls eine Leiste noch mal gelöst und besser positioniert werden kann. Ebenso werden 1 cm lange Abschnitte von 5x5 mm Leisten an die eingezeichneten Stellen auf die Helling geklebt. Diese legen die Position der Spantenfüße auf der Helling fest. Das Ergebnis sollte wie folgt aussehen:

Im Anschluss sind die Pläne „plan_3_transom_1_A4“, „plan_4_transom_2_A4“ sowie „plan_5_spant1_A4“ bis „plan_8_spant4_A4“ auf DinA4 auszurucken und anhand des aufgedruckten Maßstabs auf Maßhaltigkeit des Ausdrucks zu überprüfen.

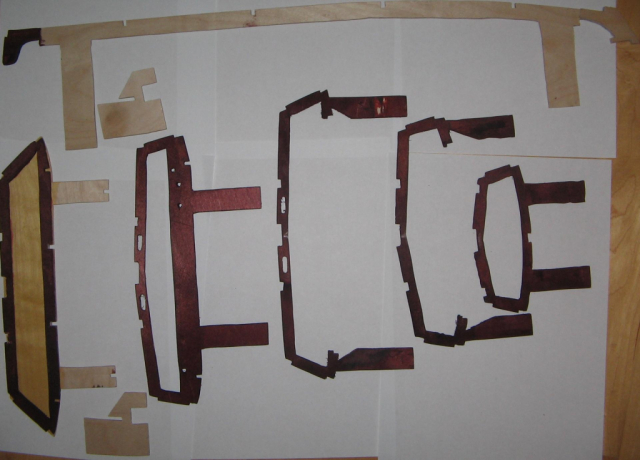

Anfertigung Spanten

Die Bauteile auf den Ausdrucken sind zusammen mit der bereits ausgedruckten „plan_2_bauhilfe_A1“ aus 3 mm Flugzeug-Sperrholz (FSH) auszusägen. Hierzu sind die Bauteile aus den Ausdrucken mit einer Schere mit Rand auszuschneiden und mit Sprühkleber oder Klebestift auf das Holz geklebt. Dann werden die Bauteile mit etwas Rand ausgesägt, der Rand im Anschluss mit einer Feile bis auf die Linie abgeschliffen. Das Papier ist nun zu entfernen.

Die Bauteile aus „plan_9_stem_transomknee_A4“ sind nun ebenfalls auszuschneiden, allerdings aus 1,5 mm FSH. Die Bauhilfe ist damit sowohl am Stem als auch am Transom-Knee aufzudoppeln, so dass eine Gesamt-Stärke von 6 mm entsteht (3 mm Bauhilfe, auf jeder Seite 1,5 mm Verstärkung). Diese verstärkten Teile sind die einzigen Teile der Bauhilfe, die endgültig im Boot bleiben, der Rest wird in einem später beschriebenen Arbeitsschtritt entfernt.

Sollen Spanten und Transom gebeizt werden, so ist dies bereits jetzt zu tun. Dabei ist darauf zu achtenm daß die Poren des Holzes von Resten des Sprühklebers oder Klebestift mit Hilfe von Schleifpapier befreit werden. Im Anschluss sind noch die beiden Transom-Teile aufeinanderzukleben. Das Ergebnis soll wie folgt aussehen.

Aufstellen des Spantengerüsts

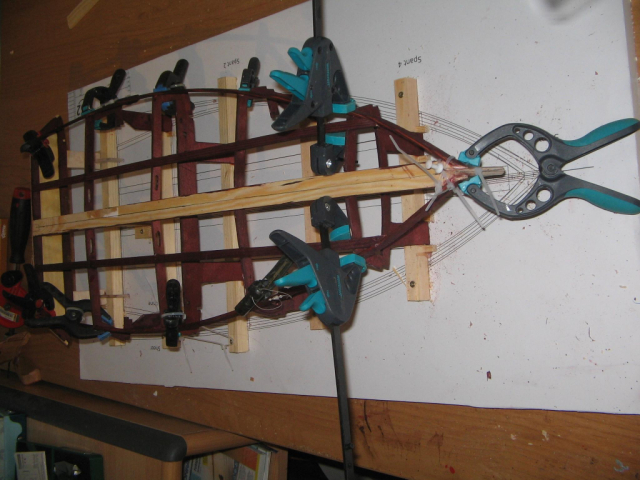

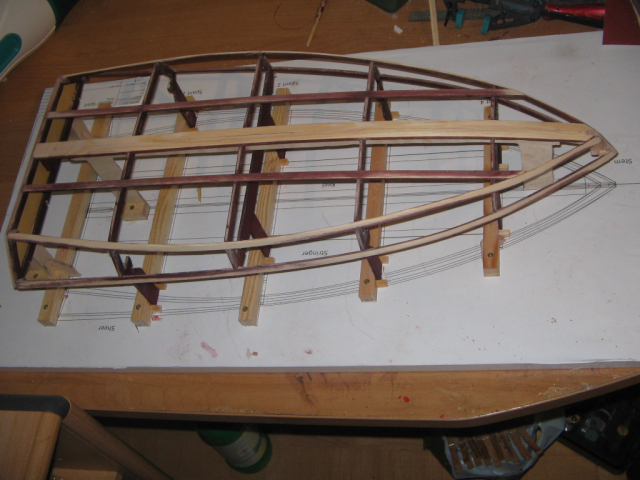

Im Anschluss sind die Spanten probeweise aufzustellen (noch nicht verkleben!) und zu überprüfen, ob die exakte Ausrichtung auf der Helling passt. Das Ergebnis soll wie in 4 aussehen. Hier wurde anstelle der eigentlichen Kiel-Leiste eine 20*2 mm Plastikleiste als Ausricht-Hilfe benutzt: Im Gegensatz zu den meisten Holzleisten ist diese absolut gerade und zwingt damit die Spanten entlang ihrer Ausschnitte für die Kielleiste in eine Reihe.Hat sich herausgestellt, dass alles passt, wird das Gerüst wieder abgebaut und die bisher nur auf die Helling geklepten 15x15-Leisten mit 3,0x25mm-Holzschrauben entgültig angeschraubt. Im Anschluss kann das Spantengerüst wieder aufgebaut und diesmal verklebt werden. Als Erstes wird die Bauhilfe an ihre Befestigungen geklebt. Die Spanten werden mit den 15x15mm-Leisten verklebt. Hierbei ist die Ausrichtung der Spanten genau zu prüfen: Sind die Spanten auf jeder Seite gleich hoch? (Schiebleere an Ecken) Stehen sie parallel zueinander? Der Transom ist sicher das Teil, das aufgrund seiner Schräg-Stellung am schwierigsten gerade auszurichten ist. Deswegen wird er erst jetzt, nachdem die Spanten aufgestellt und verklebt sind und das Gerüst somit schon eine gewisse Festigkeit in sich hat.

Der nächste Schritt ist das Zusägen des Kiels und der Battern (die Verstärkungen, die parallel zum Kiel verlaufen) und das Einkleben dieser Teile. Folgendermaßen kann vorgegangen werden:

- Mit einer dünnen Leiste wird bestimmt, in welchem Winkel die Chine (Kante zwischen Boden und Bordwand) in den Bug läuft.

- Der Bug wird (erst einmal grob, lieber zu wenig abschleifen als zu viel, die Feinarbeit erfolgt später) in diesem Winkel spitz geschliffen

- Die „Ersatzleiste“ aus Plastik wird so zugeschnitten, dass sie im gleichen Winkel in den Bug läuft, aber um ca. 3 mm nach hinten versetzt (damit die Chine-Leiste später davor geklebt werden kann und dann bündig in den Kiel läuft)

- Wenn die Ersatzleiste richtig ist, werden ihre Abmessungen auf den „richtigen“ Kiel übertragen und dieser zugeschnitten. Mit einem Bleistift ist die Mittellinie einzuzeichnen (wichtig fürs spätere Schleifen)

- Die Battern werden ebenfalls in die richtige Länge geschnitten. Dazu werden wieder die dünne Leiste an die Position der Chine gehalten und bestimmt, wo die Battern an die Chine geklebt werden.

- Es wird wieder der provisorische Plastik-Kiel eingelegt und die Battern eingeklebt. Dabei wird darauf geachtet, dass die Spanten (die sich in diesem Zustand noch leicht hin- und herbiegen lassen) exakt im rechten Winkel zum Platikkiel stehen

- Danach kann der Plastikkiel entnommen werden und der entgültige Kiel eingeklebt werden: Der Klebstoff wird im Bug- und Heckbereich dort auf die Bauhilfe aufgetragen, wo diese aufgedoppelt wird. Spanten und Transom werden ebenfalls mit Klebstoff an den Stellen, wo die Kielleiste verläuft, bestrichen. Die restliche Bauhilfe wird nicht mit Klebstoff bestrichen, da sie später wieder entnommen werden soll. Der Kiel wird eingelegt und festgeklammert. Siehe Bilder:

Jetzt sind die Chines einzukleben. Da diese stark gebogen sind, ist dies etwas kniffelig. So geht es dennoch:

[ul] - Am Transom lassen sich die Chines nicht direkt mit einer Klammer befestigen, obwohl sie hier ziemlich in sich selbst verdrillt sind. Daher ist es zielführend, an die Stellen, an die die Chine in den Transom geht, kleine Leistenstückchen (etwa 5x5x8 mm) zu kleben. Festgeklammert aushärten lassen.

- Danach erst die Chine am Transom und den neu eingeklebten Leistenabschnitt und dem Transon kleben und an dem Leistenabschnitt festklammern. So ausrichten, dass die Chine locker auf ihrer späteren Auflagestelle in Spant 1 aufliegt. Aushärten lassen.

- Chine an Spant 1 und Spant 2 festkleben, klammern und aushärten lassen.

- Spant 3, Spant 4, Battern und Chineende vorbereiten zum Einkleben: Die Ausschnitte für die Chine von Spant3 und Spant 4 müssen so angeschrägt werden, dass sie die Kurve der Chine widerspiegeln. Die Battern müssen so zugeschliffen werden, dass die Chine ihnen entlang geht und mit ihnen verklebt werden kann. Die Chine selbst muss so abgeschnitten und zugefeilt werden, dass sie sauber in den Bug übergeht.

- Chine an Spant 3, Spant 4, Battern und Bug festkleben. An Spant 3 und Spant 4 kann mit Klammern gearbeitet werden. Am Bug lassen sich die Chines mit Hilfe vonKabelbinder befestigen (diese lassen sich durch Nadeln im Kiel vom Abrutschen hindern, bitte lieber nicht in die Chines Nadeln stecken, diese können ausreißen) und anschießend mit einer größeren Klemmme von unten andrücken.

Beplankung

Der nächste Schritt ist das Verschleifen des Spanten-Gerüsts und das Ankleben der Seitenbeplankung:

Das Gerüst wird – im ersten Schritt zumindest an den Seiten - so verschliffen, dass die Beplankung auf der ganzen Fläche der Chines und der Sheer sowie auf den Frames aufliegen kann.

Danach wird das benötigte Maß für die Seitenplanken anhand eines Streifens Photokarton ermittelt: Ein Streifen Photokarton wird mit einigen Wäscheklammern an das Spantengerüst geheftet und der Verlauf mit einem Blesitft angezeichnet. Danach unter Zugabe etlicher Millimeter aus dem Karton ausgeschnitten und noch mal an das Spantengerüst gehefted. Der Photokarton muss ein Stück über Chine und Sheer herausstehen – dies wird später beim Verschleifen abgeschliffen.

Die Schablonenform wird auf 1 mm FSH übertragen und dieses ausgeschnitten. Soll das Boot gebeizt werden, ist das Holz schon in diesem Zustand zu beizen, damit spätere Klebereste nicht das Beizen verhindern. Die Seitenplanken werden danach angeklebt. Hier empfiehlt es sich, die beiden Planken nicht gleichzeitig, sondern nacheinander anzukleben. Dies bringt 3 Vorteile:

[ul] - Man kommt mit weniger Klammern aus (zumindest meine Klammersammlung reicht nicht für beide Seiten gleichzeitig aus)

- Es ist dann möglich, die Bugspitze een falls mit einer Klammer zu sichern

- Es ist dann wesentlich einfacher, beide Bugspitzen so zurechtzuschleigen, dass sie einen sauberen Bug ergeben.

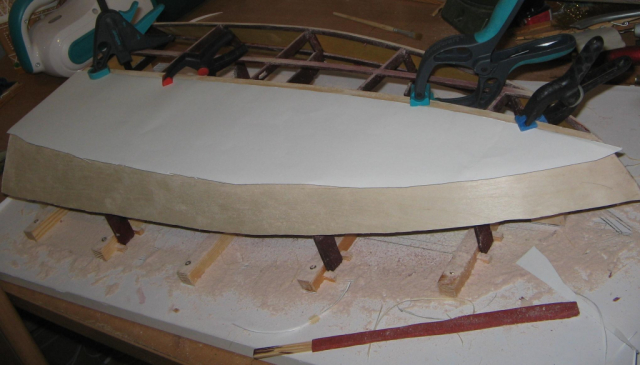

Analog wird mit den beiden Bodenplatten verfahren: Erst wird eine Schablone erstellt.

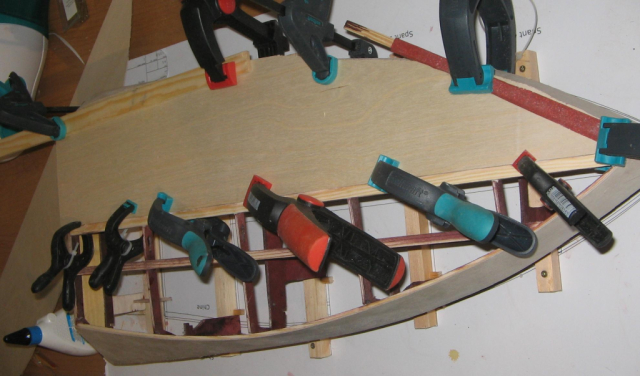

Danach beide Bodenhälften aus 1.5 mm Sperrhplz ausgesägt. Im Anschluss wird die Stoßkannte zwischen den beiden Bodenteilen mit Sandpapier angepasst: Die Teile werden provisorisch auf das Spantengerüst gelegt und soo lange beide Stoßkanten beschliffen, bis sie erstens genau an der auf dem Kiel eingezeichneten Mittellinie verlaufen und zweitens ohne Spalt zusammen laufen. Das Ganze wird dann aufgeleimt und festgeklammert.

Die 2. Seite lässt sich nicht in der Mitte mit Klammern befestigen, sie ist daher mit Krepp-Klebeband zu fixieren und dann zu beschweren.

Um eine saubere Abrisskante zu erhalten, wird der Boden nicht komplett mit den Seitenteilen verschliffen, sondern ein geringfügiger Ünerstand stehen gelassen. Um dies zu erreichen, bietet es sich an, aus einem Abfallstück des Kiels (20x5-Leiste) und einem Abfall-Stück Battern (3x8-Leiste) eine Schleifhilfe zu bauen. Siehe Bilder

Anfertigung Ständer

Für den Ständer werden die in „Plan_2_Bauhilfe_A1.pdf“ gedruckten Teilen auf 3 mm FSH übertragen und ausgeschnitten. Zur Stabilisierung werden 2 Rundstäbe mit 8 mm Durchmesser eingeklebt. Der Ständer wird auf das Boot gelegt und so lange zugeschliffen, bis er überall aufliegt. Leider ist der Verlauf der Längsteile noch sehr grob geplant, daher ist einiges an Schleifarbeit erforderlich. Das kann durchaus einiges an Zeit erfordern, aber ein guter Ständer, auf dem das Boot stabil aufliegt und sich nicht verzieht, ist unverzichtbar

Einleimen Steering-Board, Cockpitabschluss, Deckstützen

Das Boot kann nun von der Helling genommen werden. Die Spantenfüße werden abgeschnitten und die Bauhilfe an der Bug-Verdopplung und am Transom-Knee abgeschnitten. Das Boot sollte in diesem Zustand etwa so aussehen:

Steering-Board, die Stütze für das Steering-Board und Cockpit-Abschluss sind aus plan_10_cockpitabschluss_steeringboard auszusägen. Cockpit-Abschluss und die Stütze des Steeringboards sind mit Hilfe von 5x5-mm-Leistenstücken einzukleben. Der Abtand Spitze Bug bis Hinterkante Cockpitabschluss sollte 213 mm betragen. Anschliessend können die Leisten, an denen später die Coaming angeklebt wird, sowie die Deck-Mittelleiste eingeklebt werden.

Anschließend sind die Deckstützen aus den Plänen plan_11_deckstuetzen_vor_cockpit und plan_12_deckstützen_hinter_cockpit auszuschneiden. Hierbei langt 1,5 mm FSH – dies spart gegen 3 mm etwas Gewicht. Die in Plan 11 angegebenen Abstände von der Spitze beziehen sich hierbei auf den Abstand Bugspitze<-> Übergang in Bordwand/Sheer. Somit kann zur Montage ein Mess-Schieber genommen werden, auf die entsprechende Entfernung eingestellt werden und die Stütze am Anschlag des Mess-Schiebers verklebt werden. Die Entfernungen in Plan 12 beziehen sich jeweils auf den Übergang des nächsten Spants in Bugrichtung mit der Bordwand (Messpunkt 1) zu dem Übergang der Stütze in die Bordwand (Messpunkt 2). Deckstützen und Spantenoberseite sind mit der Bordwand zu verschleifen. Das Ergebnis sollte wie folgt aussehen:

Versiegeln des Holzes, Notauftrieb

In diesem Zustand ist das Holz vor Nässe zu versiegeln. Dazu hat es sich bewährt, es mehrfach (mindestens 5 mal) mit entweder mit verdünntem Yachtlack oder mit verdünntem Epoxy zu streichen. Bei der Verwendung von Yachtlack ist es wichtig, als Verdünner den vom Hersteller angebotenen Spezial-Verdünner zu nehmen. Bei der Verwendung von Epoxidharz wird erst das Harz im vorgeschriebenen Verhältnis gemischt und dann als Verdünnung Aceton zugesetzt. Die Verdünnung sollte am Anfang 1:10-1:5 sein, damit Epoxy oder Lack möglichst gut in die Poren einziehen können, und kann dann gesteigert werden. Zwischen den einzelnen Schichten ist mit 320-Schleifpapier zwischen zu schleifen.Es ist wichtig, dass diese Versiegelung vor dem Aufkleben des Decks erfolgt, da man an viele Stellen des Innenraums (Bugspitze, Deckstreben) nachher nicht mehr hinkommt. Besonders bei diesen Teilen sorgfältig arbeiten – es kann nichts nachgebessert werden!

Ein besonderes Augenmerk ist der Kante der späteren Lauffläche zu widmen: Diese soll ja trotz Lackierung schön scharfkantig sein, damit das Wasser gut abreißen kann (davon hängt wesentlich die Fahrleistung ab). Daher wurde diese so oft mit Epoxy gestrichen, dass sie genug „Fleisch“ zum scharf feilen hat. Da das vorgestellte Boot einen schwarzen Rumpf bekommen soll, wurde bereits schwarze Farbe in das Epoxy eingerührt, so dass – wenn das Boot später seine endgültige Farbgebung erhält – die Kanten geschliffen werden können, ohne dass das Holz durchschaut.

Es kann trefflich darüber gestritten werden, ob – und wenn ja, wieviel – Notauftrieb in Form von Styropor oder Poolnudeln eingebracht wird. Der Autor der Anleitung übernimmt natürlich keinerlei Haftung, wenn nach einem Crash das Boot mangels Auftriebshilfe untergeht. „Normalerweise“ gibt es 2 verschiedene Szenarien, wie ein Außenbord-Racer haverieren kann: Zum einen kann das Boot – bei zu heftigem in die Kurve fahren - „flippen“ und auf dem Kopf zu liegen kommen. Das dürfte die häufigste Variante sein. Die Luftblase im Rumpf wird es auch ohne Auftriebshilfen an der Oberfläche halten. Die andere Variante ist, dass das Boot nicht flippt, sondern – z. B. nach Bojenberührung - mit Seite oder Heck ins Wasser sticht und voll läuft. Dann hilft eine Luftblase oder Auftriebskörper im Bug, den Bug über Wasser zu halten, so dass das Boot geborgen werden kann.

Um das 2. Szenario abzudecken, habe ich in den Bugbereich einen aus einzelnen Styroporplatten ausgeschnittenen und zusammengeklebten Styroporklotz im Bug untergebracht. Damit eingedrungenes Wasser wieder trocknen kann und es keine toten Stellen gibt, habe ich zwischen Bordwand und Styropor etwas Platz gelassen und den Styroporklotz auch nicht fest eingeklebt, sondern locker in den Bug gelegt. Vor dem Rausfallen wird der Klotz durch eine Styroporschicht zwischen den Deckstützen geschützt. Um noch etwas mehr Auftrieb zu bekommen, wurde auch zwischen die Deckstützen im Cockpit-Bereich Styropor geklebt.

Aufkleben Deck

Vor dem Aufkleben des Decks muss man sich überlegen, wie man die ins vordere Cockpit einzubauende Technik vor neugierigen Blicken schützt. Hierzu bietet es sich an, eine Plane über das Cockpit zu spannen – dies wurde im Rennen auch bei den Originalen so gemacht, um zu verhindern, dass Wasser rein spritzt. Im Original wurden diese Planen mit Druckknöpfen an Deck befestigt. Da es schwierig ist, so kleine Nieten-Druckknöpfe zu organisieren, werden sie in diesem Modell mit 3mm Neodym-Magneten ersetzt. Im laufenden Betrieb stellte sich aber heraus daß dies nicht genügte, daher wurden Zip-Verschlüsse nachgerüstet.Die „unteren“ Magnete werden jeweils ans Eck Deckstütze (bzw. Spant) – Coaming so eingeklebt, dass das Deck auf ihnen zum Liegen kommt. Das geht am Besten mit Epoxid-Knete (z. B. Pattex Power Knete). Auch in einzufeilende Vertiefungen in Spant 2 und hinter den Deckabschluss sind Magnete im gleichmäßigen Abstand zu verteilen.

Im Anschluss wird – analog zu Boden und Seite – eine Schablone aus Fotokarton für das Deck angefertigt. Ich selbst habe das Deck 2-teilig angefertigt (jeweils linke und rechte Seite), dies hat 2 Vorteile: Zum einen ist es leichter aufzukleben, zum anderen fällt weniger Verschnit an und man benötigt keine so breite Sperrholzplatte.

Als Holz wird 0,6 mm FSH verwendet. Dieses wird gemäß der vorher hergestellten Schablone zugeschnitten, auf Wunsch gebeizt und im Anschluss auf der Unterseite mit verdünntem Epoxy dünn versiegelt. Danach wird es auf der Unterseite mit unverdünntem Epoxy relativ dick bestrichen und dieses gleich als „Klebstoff“ benutzt, um das Deck auf auf die Spanten und Deckstützen zu kleben. Auf diese Art ist erstens die Unterseite des Decks gut versiegelt, zweitens ein entsprechend großflächiges Kleben möglich. Angedrückt auf die Sheer, die Deckstützen und die Spanten wird das Deck durch Einsatz von Krepp-Klebeband sowie durch Beschweren mit Büchern. Wurde das Deck aus 2 Teilen gefertigt, so kann eine Mittelleiste helfen, den Zusammenstoß der Deckflächen zu kaschieren. Nach Verschleifen der Deckskanten mit Sheer und Coaming sollte das Ergebnis wie im nachfolgenden Bild (auf dem noch nicht der Schleifstaub entfernt wurde) aussehen.

11) Weiterer Innenausbau

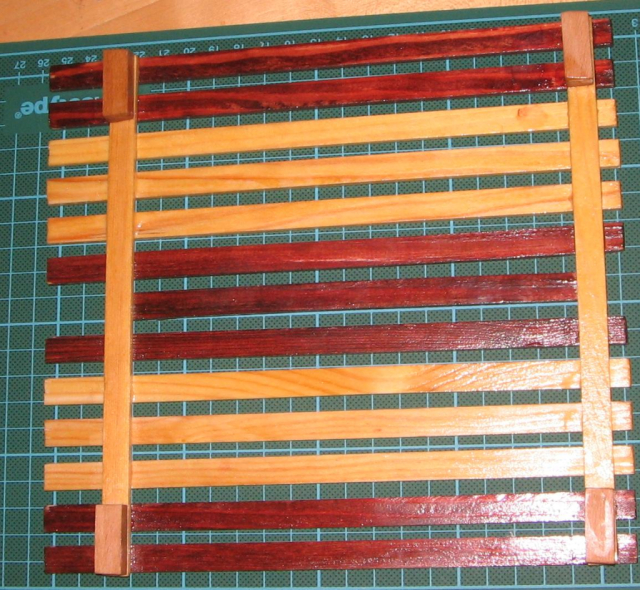

Damit der Pilot später nicht auf dem blanken Boden knien muss, ist es angebracht, eine Gräting oder (für den Piloten bequemer) ein Kneeing-Board in das Cokcpit zu legen. Dieses muss auf Füßchen so hoch gestelllt werden, dass es nicht durch Auflage auf Spant 2 wackelt. Diue Dimension muss ca. 22x20 cm sein; es sind entsprechende Ausschnitte für das Transomknee und den Halter des Steeringboards nötig. Eine mögliche Konstruktion aus 3mmx10mm Fichtenleisten zeigt die folgende Abbildung:

Der Transom, wie er im Originalplan aufgeführt ist, ist erstens zu steil und zweitens zu niedrig für einen damals üblichen Aussenborder und passt daher auch für die meisten unserer Außenborder nur eingeschränkt. Im Original-Plan heisst es dazu lapidar: „Notch Transom to suite Engine“, ich interpretiere das so, dass an den eigentlichen Transom ein Brett zu schrauben ist, das den Motor trägt. In „plan13_motorhalter_a4.pdf sind die Einzelteile dieses Halters eingezeichnet: Das den Motor tragende Brett besteht aus 2 3mm-FSH-Stücke, die aufeinander geklebt werden, so dass sich eine Gesamtstärke von 6 mm ergibt. Der etwas schrägere Winkel zum eigentlichen Tramsom wird durch 2 keilfürmige Holzstützen gewährleistet, die im rechten Winkel einzuleimen sind.

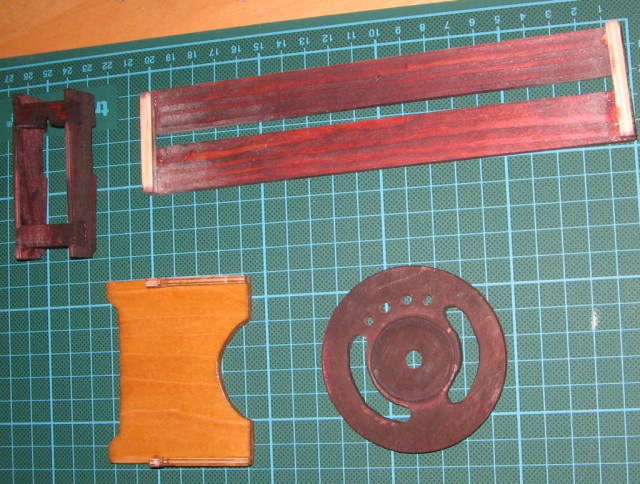

Der Servohalter und die Seilscheibe können nach dem Plan plan_15_Seilscheibe_Servohalter gebaut werden. Der Servohalter ist hierbei für ein Low-Profile-Servo ausgelegt, beide Teile des Servohalters werden mit einer 9x9 mm Leiste verbunden (eine 5x10 mm Leiste ist zu dünn für die Schraubenbefestigung. Eine 10x10mm Leiste lies – zumindest bei dem von mir verwendeten Servo – keinen ausreichenden Platz für das Servokabel). Der mittlere Teil der Seilschebe ist aus 3 mm FSH gefertigt, die oberen und unteren Teilscheiben aus 1,5 mm FSH. Um die Scheiben schon rund zu bekommen, wird zuerst die mittlere Scheibe in ein Mikro-Tool (Proxon, Dremel o.Ä.) auf den Halter für eine Trennscheibe gespannt und mit einer Feile rund geschliffen. Danach werden Oberseite und Unterseite drauf geklebt und wieder rund geschliffen. Im Anschluss werden die Löcher und Ausschnitte, die in dem Plan der oberen Scheibe angezeichnet sind, gemeinsam durch alle Scheiben gebohrt/gesägt. Die beiden großen Ausschnitte sind lediglich zur Gewichtsreduzierung und Zierde da, in die Löcher werden nach dem Versiegeln und Lackieren M3-Gewindebuchsen (Bezug: Siehe Materialliste) zum Festklemmen der Steuerseile mit einer Schraube/Beilegscheibe eingepresst. In die Mitte der Scheibe ist ein Loch des Durchmessers zu bohren, dass es möglich ist, die Servo-Befestigungsschraube durchzustecken. Die Scheibe wird dann auf ein Servo-Kreut aufgeklebt.

Als Auflage für den Akku genügt es, 2 Abschnitte einer 20x5-Leiste mit 5 mm Abstand zusammen zu kleben.

Folgende Abbildungen zeigt die gerade beschriebenen Einzelteile (in noch unbehandeltem Zustand) und ihre Position im Boot.

Das vordere Cockpit habe ich im Anschluß mit einer Plane – geschnitten aus einem Regenschirm und eingesäumt in Kontrastfarben - abgedeckt. Die Plane wird hierbei mit Neodymmagneten gehalten.

Abstimmung

Das Boot benötigt eine Turnfin, um nicht wild durch die Gegend zu treiben – hier ist noch einiges an Optimierungsbedarf in Position und Größe. Ich stelle meine Turnfin aus 2 jeweils Stück Aluminiumblech her, die erst in Form gesägt und dann rechtwinklich gebogen habe. Danach wurden beide Stücke T-förmig mit UHU-Endfest verklebt und im Backofen bei 90° zusammengesintert. anschließend wurde die Fin verschliffen und am Boots-Boden verschraubt/verleimt.

Der nötige Außenboard-Motor läßt sich entweder kaufen oder selber bauen. Hierbei muß darauf geachtet werden daß die elektrischen Komponenten zusammen passen: Akku (LiPO 2-4S), Regler, Motor und Schraube müssen zueinander passen. An den Motor muss noch eine "Steering-Bar" angeschraubt werden, ein Stück Metall, an den die zur Servo-Scheibe führenden Steuerleinen angebracht werden. Für die Steuerleinen selbst benutzt man am besten wegen der hohen Reißfestigkeit Dyneema-Schnur. Zu weiteren Setup-Hinweisen empfehle ich die Web-Seiten und Foren von 152VO - Vintage Outboard Racing im Ma�stab 1:5,2 �

| Name: | Bernhard Brem |

| Copy Right: | Creative Commons BY-NC-SA |